3D maket ve model oluşturmak artık sıklıkla kullanılan bir yöntem olarak karşımıza çıkmaktadır. Şimdi tasarımdan son makete giden adımları birlikte inceleyelim.

İlk Adım Hayalden Tasarıma

3D yazıcı ile model ve maket oluşturmanın ilk basamağı elbette tasarımların hazır edilmesidir. 3D tasarımları My mini factory, tingrevere gibi sitelerden hazır olacak indirebileceğiniz gibi Solidworkds, Catia, Fusion gibi programlarla kendi tasarımlarımızı da oluşturabilmekteyiz. CAD tasarımlarımızı elbette 3D yazıcımızın formatına çevirmemiz gerekecektir. (SLA, OBJ…)

Tasarımlarımızı oluştururken, bu tasarımların 3D baskıya (katmanlı imalat için uygun) olması önemli bir kriter olarak karşımıza çıkmaktadır. Bu nedenle daha tasarım aşamasında bu maketlerin estetik ya da fonksiyonel olması, ileri ki aşamalarda ek yüzey işlemlerine tabi olup olmyacağına şimdiden karar vermemiz gerekiyor.

Tasarımdan Üretime

İlk önce üretim tekniğimize karar vermemiz gerekiyor. Post proses (zımpara, astar, boya) işlemlerinin yapılması planlanıyorsa en çok tercih edilen yöntem FDM olarak karşımıza çıkmaktadır.

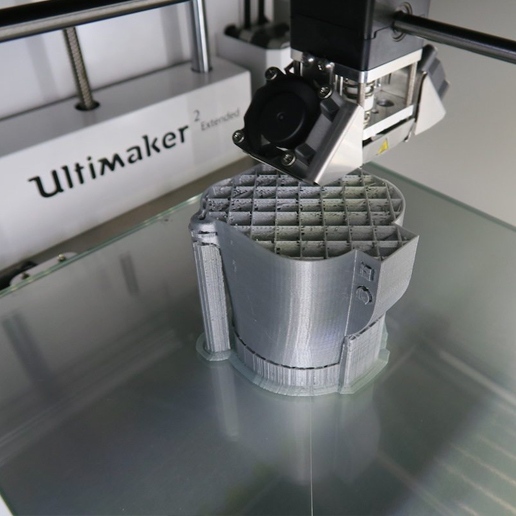

İnce detaylar içeren ve yüksek support destek içerecek modelleri çift kafalı bir 3D yazıcı ile yazmakta fayda bulunuyor, zira ikinci kafadan PVA gibi suda çözünebilir bir malzeme yazılması, üretim sonrası support malzeme temizliğini kolaylaştırıyor ve modellerin yüzey kalitesini arttırıyor olacaktır. Ultimaker 3, Ultimaker 3 Extended, Ultimaker S5 yüksek yüzey kalitesi, kamera ile üretim süreçlerinin izlenmesi, çift kafalı yapısı ile genel olarak mimarlık ofislerinin tercih sebebi olmaktadır. Hem çift kafa hem de ekstra büyük baskı hacmi istersek Raise 3D Pro 2 ve Raise 3D Pro 2 Plus iyi bir çözüm sunabilmektedir.

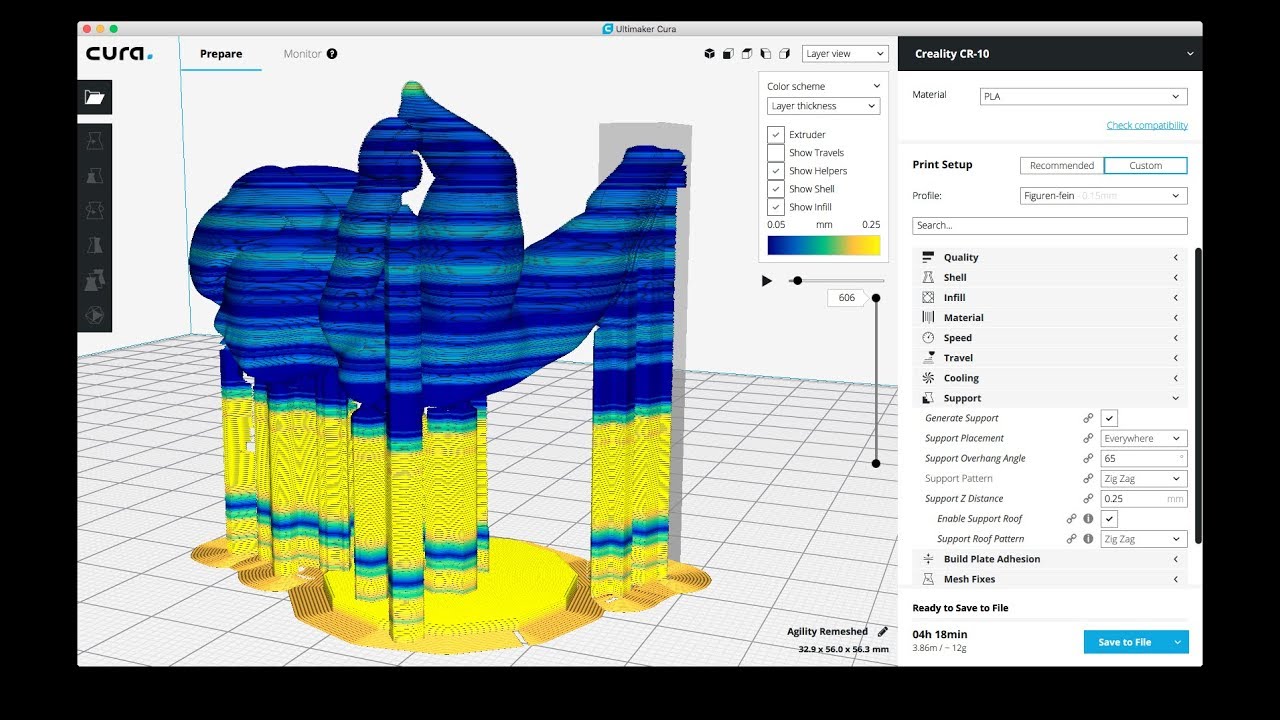

Bir diğer teknik ise nozzle çaplarının düşürülmesi olacaktır. Geleneksel 0.4 mm nozzle yerine 0.3 mm , 0.2 mm ya da 0.1 mm nozzle kullanılması katman kalınlığını düşüreceği için görselliği arttıracaktır. Yukarda tavsiye edilen Ultimaker ve Raise 3D yazıcıların nozzle çapları da bu seviyelere düşürülebilmektedir. Elbette fiziksel olarak bu değişikliği yaptığımızda, Slicer programımızda da gerekli nozzle çapını değiştirmemiz gerekmektedir. Slicer dilimleme işlemini bu yeni nozzle çapına göre yapacaktır.

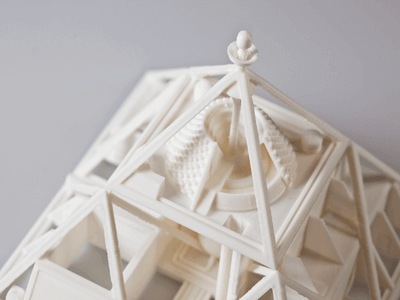

Peki çift kafanın bile yetemeyeceği çok küçük detaylar gerekiyorsa ne yapmalıyız. Özellikle medikal, dişçilik ya da kuyumculuk modelleri için reçineli baskı teknikleri (SLA, DLP, LCD) öne çıkmaktadır. Formlabs Form 3 (SLA) ve Zortrax Inkspire (LCD) ileri detayda maket ve estetik prototipler için son derece etkileyici detaylar sunabilmektedir. Bu ekipmanlarda ise doğru reçine tipini seçmek önemlidir.

Daha standart baskılar için ise Anycubic Mega S, ultrabase tablasının sunduğu avantaj ile oldukça iyi ve makul fiyatları çözümler sunacaktır. Fakat açık kasalı bu tip 3D yazıcıların dış ortam koşullarından (sıcaklık, rüzgar…) etkilenebileceğini göz önünde bulundurmak gerekiyor.

Genel olarak yüzey kalitesinde doğru Slicer ayarlarının büyük öneme sahip olduğunu hatırlatmak isteriz. Yani sadece ekipman değil, dilimleyici parametrelerinin hem estetik hem de fonksiyonel parçalarda büyük etkisi bulunmaktadır.

Üretimden Post Proses İşlemlerine

Reçineli 3D yazıcılar genel olarak alkol (IPA) ile yıkanır ve UV yada Ultrasound ekipmanı ile post prosesden geçirilmelidir. Bu işlemler parçaların dayanımı ve yüzey kalitesini önemli ölçüde arttıracaktır. Post proses işlemlerini hızlıca halledebilmek için Formlabs için Form Cure ve Form Wash, Inkspire için Ultrasonic gibi post proses işlem makinlerini kullanabilirsiniz.

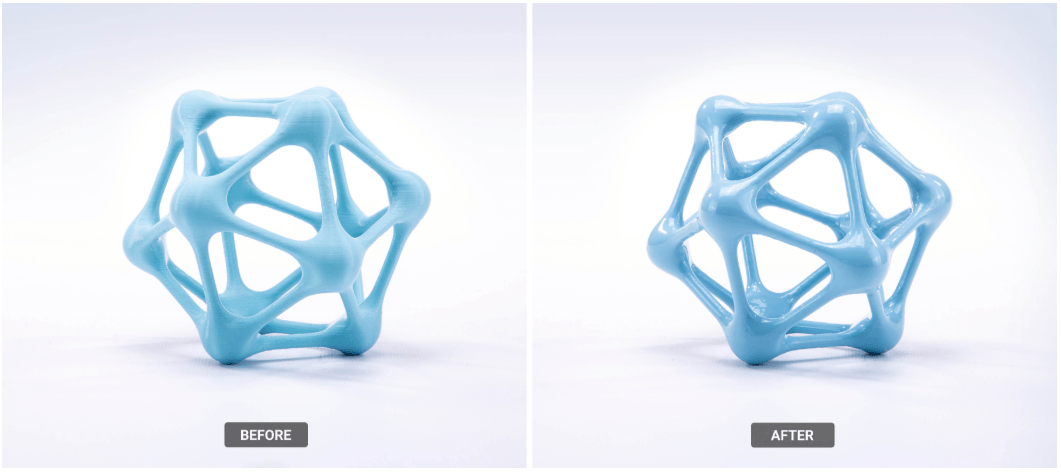

FDM ekipmanlarda ise kullanılan malzemeye göre ardıl işlemler uygulanmaktadır. ABS , ASA, ULTRAT gibi malzemeler için genel olarak aseton iyi bir çözüm sunmaktadır. Yüksek adetli post proses için ise Zortrax Apoller güçlü bir çözüm sunmaktadır. Zımpara, astar ve boya işlemlerin FDM ürünlerini oldukça tatmin edici görselliğe ulaştırabilmektedir. Boyama işlemleri elbette reçineli 3D yazıcı teknikleri için kullanılıyor olsa da Formlabs renklendirme kitleri ile reçineleri renklendirerek de kullanabilmekteyiz.