SLA 3D Baskı teknolojisi ışığa duyarlı fotopolimer reçineyi lazerle işleyerek 3D modeller üretilmesini sağlayan baskı teknolojisidir. SLA 3D baskı teknolojisi, karmaşık ve ayrıntı açısından zengin modellerin yüksek baskı kalitesiyle üretilmesine olanak tanır.

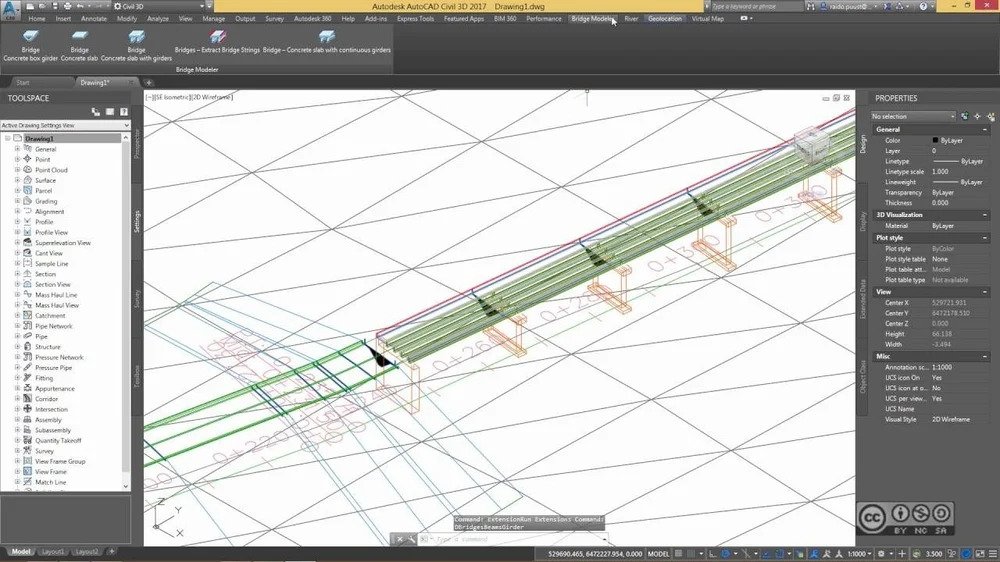

Diğer tüm 3D baskı süreçleri gibi, SLA da basılacak üç boyutlu nesnenin dijital bir temsili olan üç boyutlu bir modelle başlar.

Bir SLA modeli, 3D baskı için hazırlanacak bir STL veya OBJ dosyası olarak dışa aktarılmadan önce tipik olarak bilgisayar destekli tasarım (CAD) yazılımı kullanılarak oluşturulacaktır. İyi bir baskı süreci için ise bu baskı dosyasının ve modelin iyi optimize edilmiş olması gerekir.

Bu yazımızda SLA 3D yazıcı ile üretim yaparken modelinizi iyi bir 3D baskı işlemi için baskı dosyanızı ve modelinizi nasıl optimize edeceğinizden bahsedeceğiz.

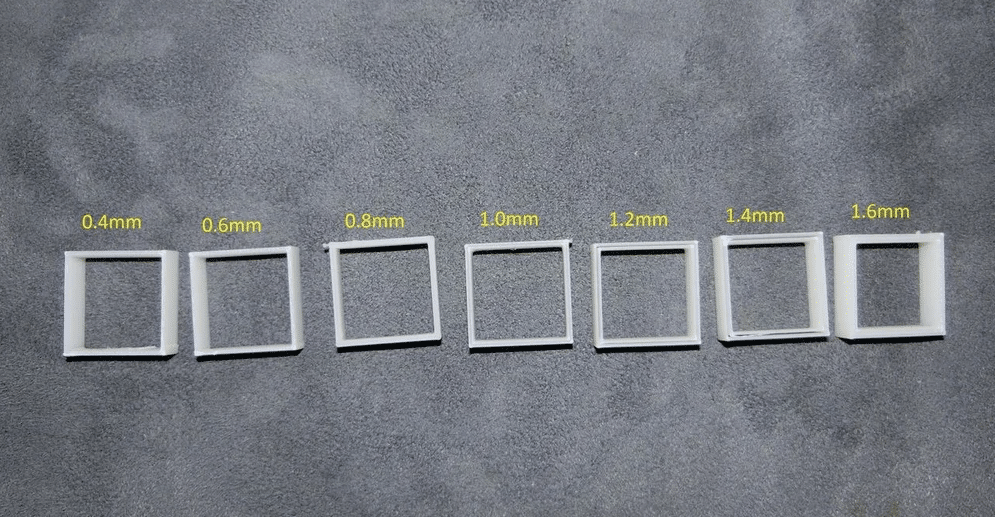

Duvarlar

Duvarlar, birçoğu tasarım aşamasında kolaylıkla ele alınabilecek çeşitli zorluklar sunar:

Birincisi, kalın duvarlar daha fazla reçine kullanma eğiliminde olacak ve bu da baskı maliyetini artıracaktır.

İkincisi, eğer duvarlar tek tip değilse, daha az malzemeye sahip olan ince bölümler daha az büzülme eğiliminde olacak ve daha fazla malzemeye sahip daha kalın parçalara göre daha kısa sürede büzülmeyi durduracaktır. Bu, sonunda bükülmeye ve çatlamaya yol açacaktır.

Son olarak, desteklenmeyen duvarların ayrılması veya bükülmesi muhtemeldir.

Çözüm 1: Duvarları ince tutun.

Daha ince duvarlarla, nesne daha hafif olacak ve parça için daha az reçine kullanacaksınız, bu da daha uygun maliyetli. Bu, özellikle yazdırılan parçanın baş aşağı sarktığı ve yerçekimi kuvvetine maruz kaldığı aşağıdan yukarıya SLA 3D baskı için önemlidir. Envisiontec Vida ve Formlabs Form 2 aşağıdan yukarıya SLA yazıcılar örnekleridir.

Basılı parçayı daha kırılgan hale getireceği için duvarlarınızın çok ince olmadığından emin olun.

Bu kuralın tek istisnası desteklenmeyen duvarlardır. Bu duvarlar, basılan parçanın geri kalanına ikiden daha az kenardan bağlanır ve bu nedenle büyük olasılıkla ayrılabilir veya bükülür. 3D Göbekler , derz boyunca gerilim yoğunlaşmalarını azaltmak için bu tür duvarlar ve radyuslu tabanlar için en az 0,6 mm kalınlık önerir.

Çözüm 2: Duvarları tek tip tutun.

Çatlakları ve eğrilmeleri önlemek için, duvar kalınlığını mümkün olduğunca tek tip ve tutarlı tutun.

Bir tasarım kısıtlaması nedeniyle tek tip bir duvara sahip olmak imkansızsa, duvar kalınlığındaki değişikliğin mümkün olduğunca tek tip olmasını sağlayın.

Çıkıntılar

SLA’da, modelde yeterli destek yapısı bulunmadığında çıkıntılar bir endişe haline gelir. Aslında, yeterli destekleyici yapılar olmadan, belirli gereksinimler karşılanmadıkça çıkıntıların yazdırılması imkansızdır.

1.Çözüm : 19 dereceden az çıkıntıları destekleyin.

Formlabs’a göre , herhangi bir şans eseri desteksiz yazdırmanız gerekirse, desteklenmeyen çıkıntıların yataydan en az 19 ° olması gerekir . 19 ° ‘nin altında baskı yapmak, soyma işlemi sırasında çıkıntının kopmasına neden olacaktır.

Soyma işlemi, kürlenmiş reçine reçine tankından her ayrıldığında gerçekleşir. Bu, yapı platformunun katmanlar arasında ışık kaynağından uzaklaşmasının bir sonucu olarak gerçekleşir.

Çözüm 2: 1 mm’den uzun çıkıntıları destekleyin.

Formlabs, desteklenmeyen maksimum 1.0 mm’lik bir çıkıntı uzunluğu önerir. Bunun dışındaki herhangi bir şey hafifçe deforme olur ve uzunluk arttıkça deformasyon artar.

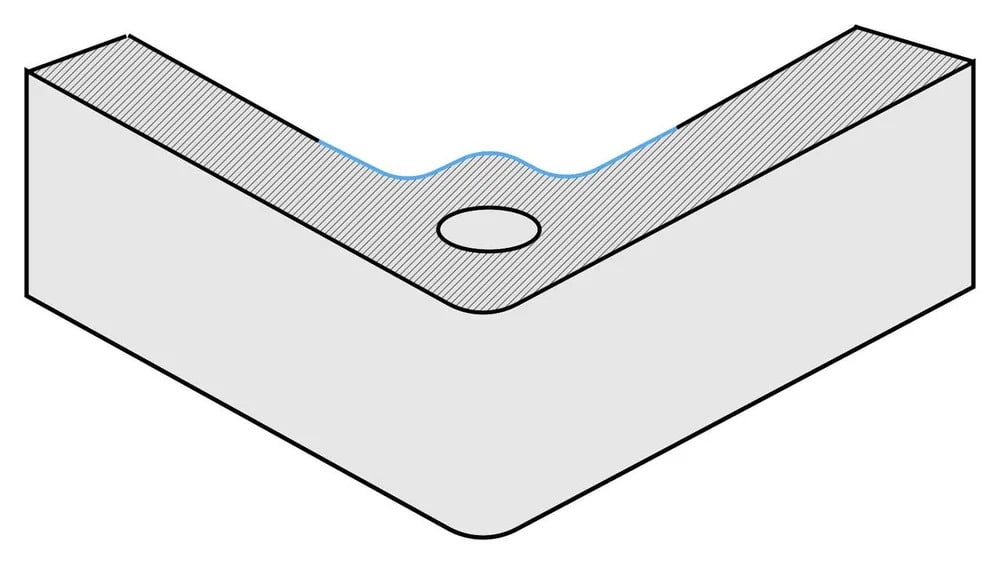

Köşeler

Keskin köşeler gerilim yoğunluğunu artırır, bu da çatlaklara veya başarısız bir baskıya neden olabilir.

Çözüm: Yuvarlak köşeler.

İki boyutlu bir bağlamda, bir köşeyi yuvarlamak, aslında onu çeyrek daire ile değiştirmektir. Bir bloktaki bir köşe için bu, tek bir yarıçaplı bir eğri oluşturacaktır. İki duvar arasındaki bir köşe için bu, iki farklı yarıçapa sahip iki farklı eğri oluşturacaktır.

AmeraLabs, iki duvar arasındaki bir köşenin iç yarıçapının duvar kalınlığının 0,5 katı, dış yarıçapın ise kalınlığın 1,5 katı olmasını önerir. Doğal olarak, SLA tasarımınız izin verdiği sürece daha büyük bir yarıçap her zaman daha iyidir.

Küçük Delikler

Daha küçük delikler (0,635 mm’den daha küçük çaplı) yazdırmak her zaman zordur çünkü yazdırma sırasında büyük olasılıkla kapanacaklardır.

Çözüm 1: Minimum çapa uyun.

Formlabs , yazdırma sırasında X, Y ve Z eksenlerinde 0,5 mm’den küçük herhangi bir şeyin kapanabileceğini koruyarak minimum 0,5 mm’lik bir delik çapı önerir.

2.Çözüm: Delikleri manuel olarak açın.

Tasarımınıza bir delik eklemek yerine, bir matkap ucu kullanarak deliği manuel olarak açmayı düşünebilirsiniz. Bu sizi yanlış yazdırılmış bir delikten kaynaklanan hayal kırıklığından kurtaracaktır.

İç Dişliler

SLA baskılı parçalar, çözünürlük toleranslarından muzdariptir ve kırılgan olma eğilimindedir. Bu nedenle, SLA baskılı dişliler çok az veya hiç çekilme mukavemetine sahip olmayacaktır, bu da dişli parçanın içeri girmeden önce çok az kuvvet alabileceği anlamına gelir.

Çözüm: İç dişler yerine dişli kesici uçlar kullanın.

İç dişler tasarlamaktan kaçının ve bunun yerine dişli ekler kullanın.

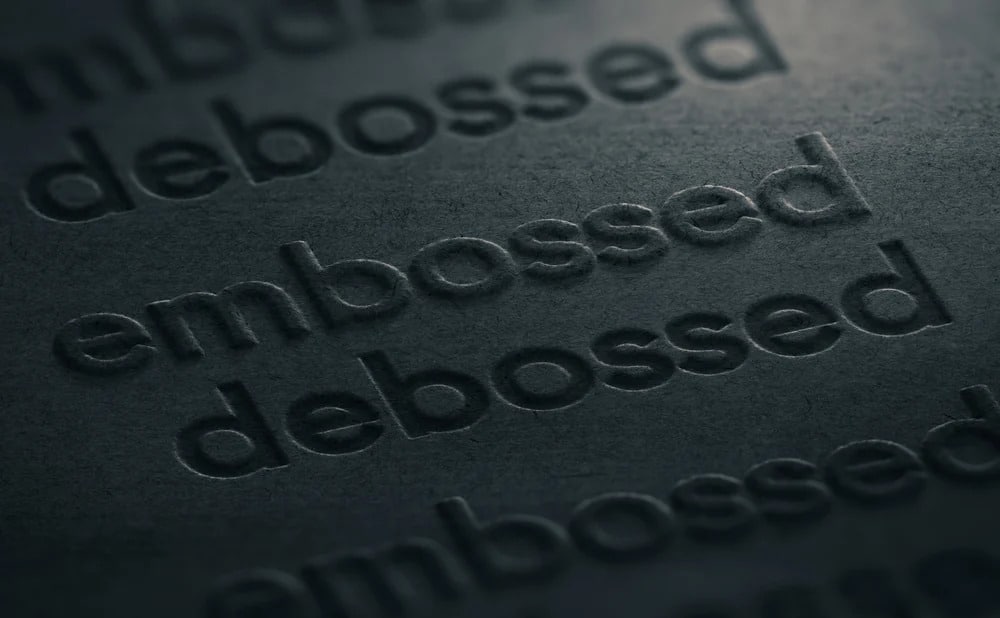

Kabartmalı ve Kazınmış Detaylar

Modeldeki metnin ve ince detayların görünmesi için belirli bir yüksekliğin ve genişliğin karşılanması gerekir. Kabartmalarda ve kazınmış detayların minimum değerlerin altında olması durumunda detaylar yazdırılamayacaktır.

Çözüm: Belirli minimum değerlere uymak.

Kabartmalı detayların basılabilmesi için kabartmaların minimum 0.1 mm genişlik ve yükseklikte olması, kazınmış detayların basılabilmesi için ise en az 0.4 mm genişlikte olmalı ve modelin yüzeyinden en az 0.4 mm içeriye girintili olması gerekir.

Başlıklar

Başlıklar, vida gibi bağlantı elemanlarını takmak için kullanılır. SLA parçaları kırılgan olma ve çatlama eğilimi gösterme eğiliminde oldukları için yazdırılması hassas parçalardır. Bir parçada dişli bir deliğin oluşması olan kılavuz çekme gerektiğinde bir yüksekliğin çatlama veya kırılma olasılığı artar.

Çözüm: Önce test parçalarını yazdırın.

Tasarımın tamamını yazdırmadan önce nasıl çalıştıklarını belirlemek için test parçalarının yazdırılması tavsiye edilir. Test parçaları, siz nihai tasarımı yazdırmaya karar vermeden önce tasarımınızın yapısal gücünü test etmek içindir.

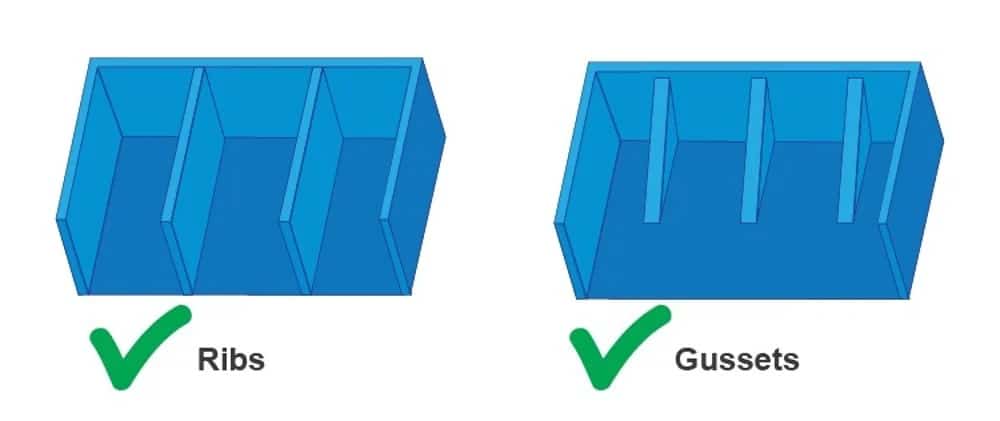

Nervürler ve Köşebentler

3D baskıdan sonra olası çatlak ve diğer gerilmelerin riskini azaltmak için, parçalar bazen nervür ve köşebentlerle tasarlanır. Nervürler, özellikleri birleştiren ince duvarlar gibidir ve parçayı kalınlaştırmak zorunda kalmadan 3B yazdırılmış bir parçanın bükülme sertliğini artırır. Köşebentler, bir özelliğin basitçe temeline dayandırıldığı bir nervür alt kümesidir.

Bu iki özellik genellikle ekstra destek yapılarına olan ihtiyacı azaltacaktır, ancak tasarımınıza daha fazla ayrıntı katacaktır ve bu nedenle bazı spesifikasyonlarla tasarlanmaları gerekir.

1.Çözüm: Nervürleri duvarlardan daha ince tutun.

Çatlak riskini en aza indirmek için, bir nervürün kalınlığı desteklediği duvardan daha az olmalıdır. Nervür kalınlığının duvar kalınlığının% 60’ına ayarlanmasını önerebiliriz.

Nervürler kesişirse, tekdüze duvar kalınlığını korumak için kesişimin içini boş bırakın.

2.Çözüm: Köşebentleri başlıklardan daha kısa tutun.

Bir çıkıntıya bir köşebent iliştirilmişse, başlıklardan daha kısa olmalıdır.

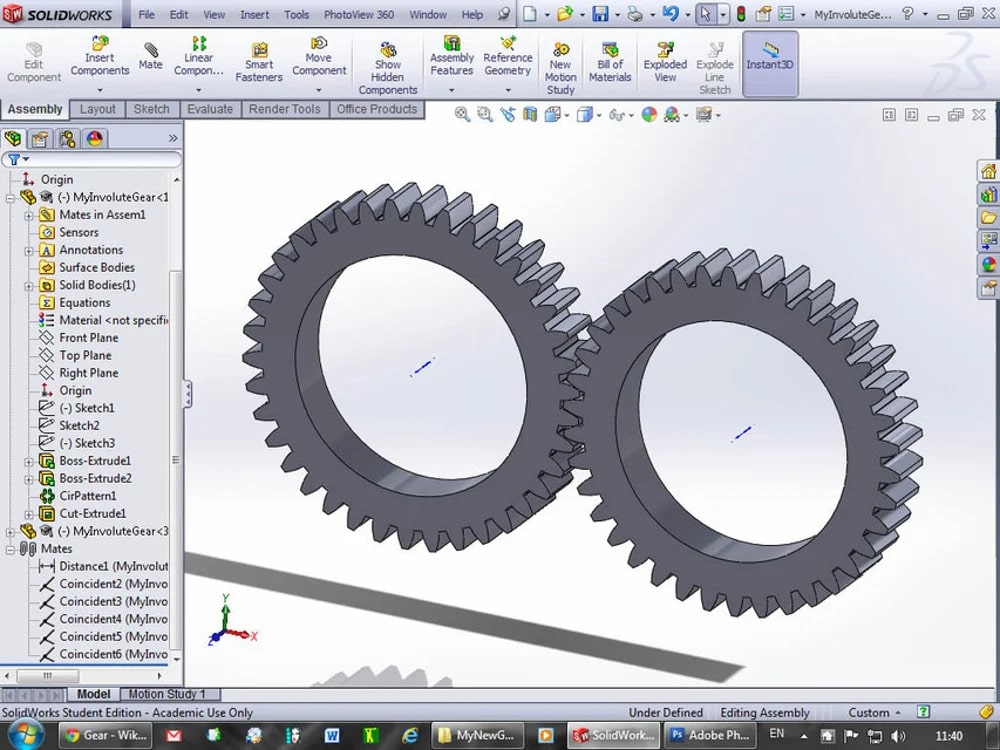

Açıklıklar

Dişliler gibi iki hareketli parçanın arasındaki açıklıkları gereğinden fazla ya da az yaparsanız ilgili hareketli parçalar istenildiği gibi hareket etmeyecektir.

Çözüm: Parçalar arasındaki açıklığı orantılı şekilde ayarlamak.

Bir modelin herhangi iki hareketli parçası arasında minimum 0,5 mm boşluktan daha az bırakmanız parçaların birbirine kaynamasına sebep olabilir.

Bununla birlikte, iki parça arasındaki açıklık genellikle değişecektir. 3D göbekler, hareketli parçalar arasında 0,5 mm, tam oturmak istiyorsanız 0,1 mm ve montaj bağlantıları için 0,2 mm bırakabilirsiniz.

Köprüler

Soyma işlemi sırasında baskının başarısız olma olasılığını artıran daha büyük z ekseni teması nedeniyle geniş köprülerin yazdırılması sorunludur.

Z ekseni teması, basitçe, önceden kürlenmiş baskının tankın alt kısmıyla, yani baskının “üstü” ile temas halinde olan kısmıdır. Baskının 2D kesit alanı ne kadar büyükse, baskının tanka yapışmasına neden olabilecek kuvvetler o kadar yüksek olur.

Çözüm 1: z ekseni boyunca kesit alanını azaltın.

Başarılı bir baskı istiyorsanız, z ekseni boyunca kesit alanını azaltın. Örneğin daha geniş bir köprü yazdırmak istiyorsanız, onu ince bir köprüye kıyasla kısa tutmanız gerekecektir.

Çözüm 2: Maksimum köprü uzunluğuna uyun.

Formlabs, köprü 5 mm genişliğinde ve 3 mm kalınlığında ise yatay bir köprünün maksimum uzunluğunu 21 mm olarak belirler. Doğal olarak, bu ölçümler yazıcıya bağlı olarak değişebilir.

Dikey Teller

Tel, uzunluğu genişliğinin iki katından fazla olan bir özelliktir. Dikey bir telin yazdırılması, tel inceldikçe daha zor hale gelir çünkü tel ne kadar ince olursa, kusurlara karşı o kadar savunmasız hale gelir.

Çözüm: Minimum oranlara uyun.

Formlabs, 0,3 mm kalınlık için 7 mm yükseklik ve 1,5 mm kalınlık için 30 mm yükseklik önerir.

İçi Boş Modeller

SLA 3D yazıcıda içi boş bir parça yazdırılıyorsa, kürlenmemiş reçinenin son baskının içine sıkışmasını önlemek için drenaj delikleri eklenmelidir. Bu kürlenmemiş reçine, içi boş oda içinde basınç dengesizlikleri yaratır ve “çukurlaşma” olarak bilinen şeye neden olur. Küçük arızalar (çatlaklar / delikler) parça boyunca yayılır ve düzeltilmezse tam arızaya veya parça patlamasına neden olur. Drenaj delikleri en az 3,5 mm çapında olmalı ve içi boş bölüm başına en az bir delik bulunmalıdır.

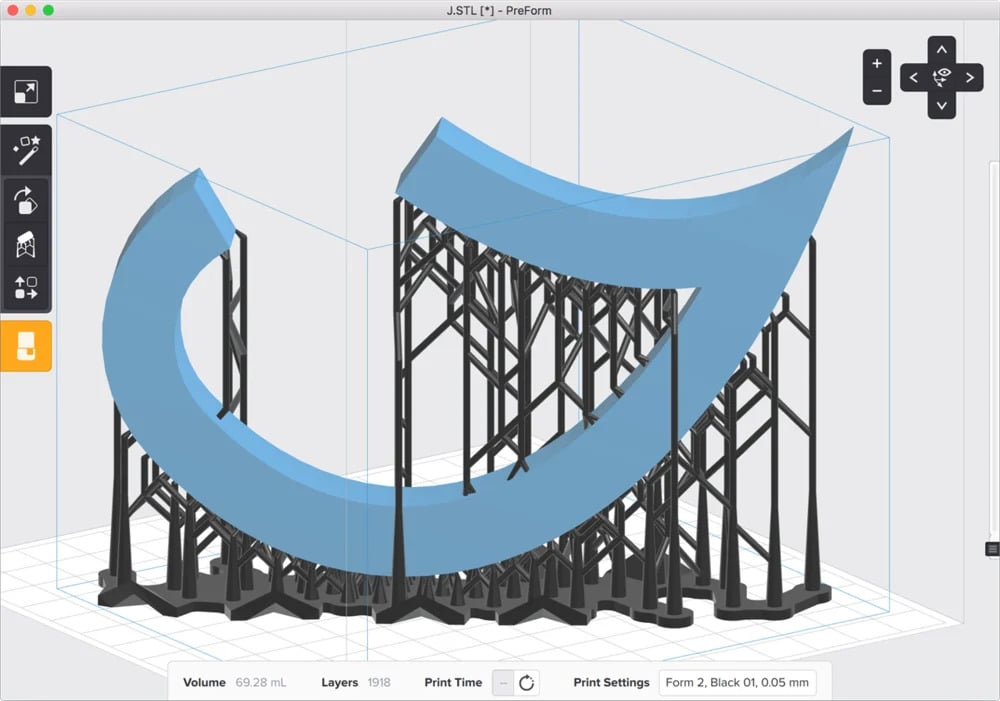

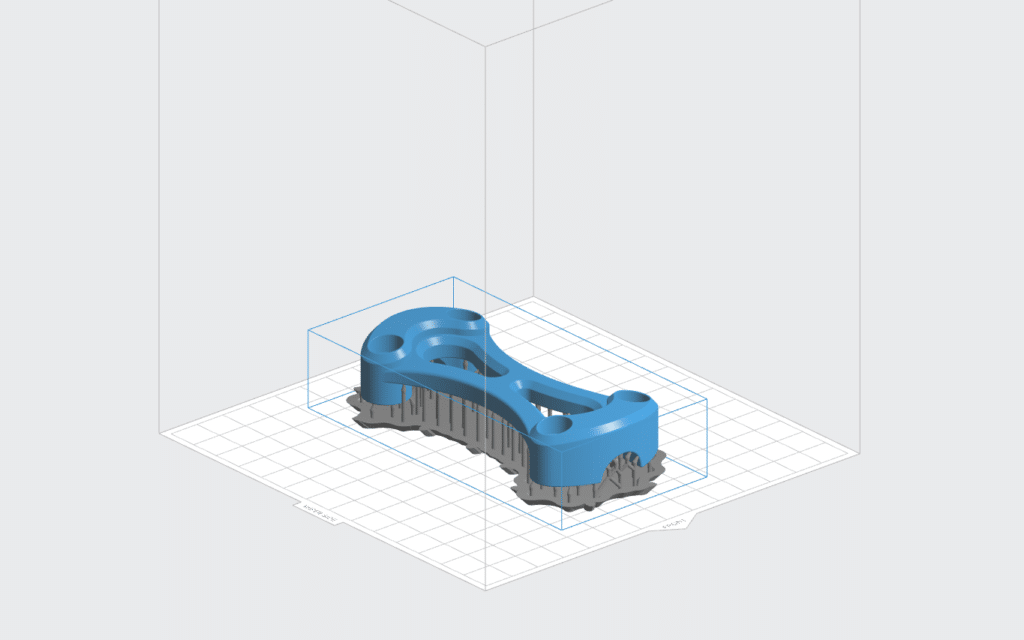

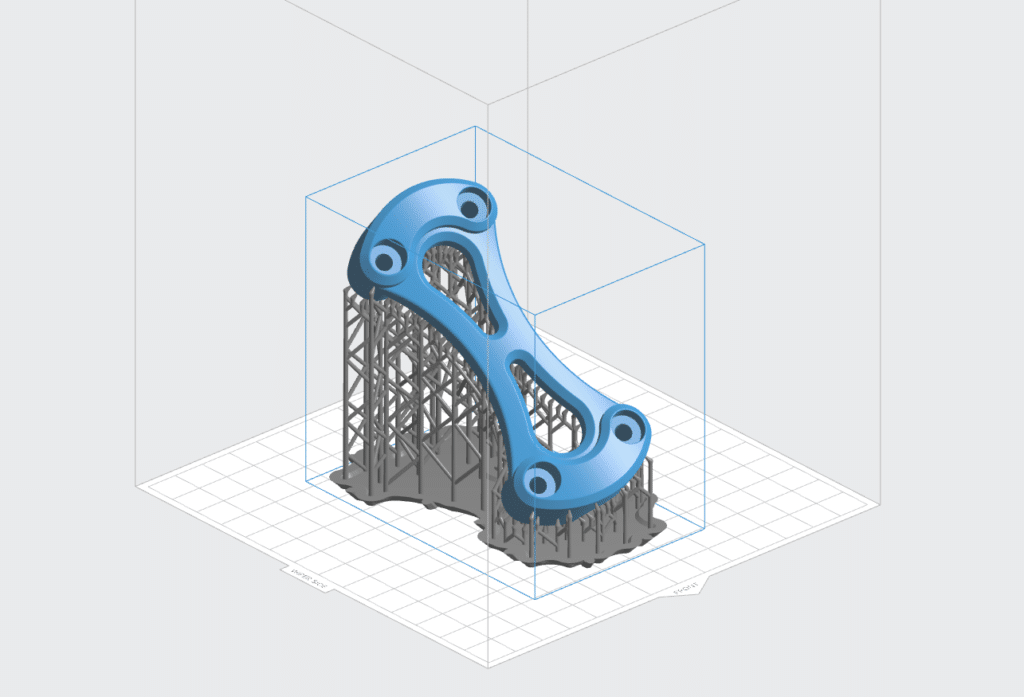

Baskı Yönü

Bir parçayı SLA için yönlendirirken, en büyük endişe Z ekseni kesit alanıdır. Tanka yapışan bir baskı ile ilgili kuvvetler, baskının 2D kesit alanıyla doğru orantılıdır. Bu nedenle, parça plakaya açılı olarak yazdırılırmalıdır. Z ekseni boyunca enine kesit alanını en aza indirmek, SLA baskıları için parçaları yönlendirmenin en iyi yoludur.

Ancak yine de bu optimizasyonun baskı daha çok destek malzemesi kullanılmasına sebep olacağı; dolayısıyla daha çok reçinenin kullanılacağı, baskı süresinin uzayacağı, baskı sonrası destek temizlemek gerekeceği ve ekstra yüzey işlemlerine ihtiyaç duyulabileceği göz önünde bulundurulmasında fayda vardır.

Baskı Hacmi

Çoğu reçineli yazıcının baskı hacmi genellikle FDM masaüstü yazıcılara göre daha azdır. Teknoloji ilerledikçe Formlabs Form 3L gibi modellerde gördüğümüz gibi SLA 3D yazıcıların da baskı hacimlerinin masaüstü FDM yazıcıları yakalamaya başladığını söyleyebiliriz. Yine de eğer kullanacağınız 3D yazıcının baskı hacmi küçükse ya uygunsa modelinizin boyutunu küçültmeyi ya da modeli küçük parçalara ayırarak tek tek üretip sonra parçaları birleştirmeyi düşünebilirsiniz.

SLA 3D Baskı dosyalarınız hazırsa SLA 3D Baskı Hizmeti için ya da SLA 3D Yazıcılar için bizimle iletişime geçebilirsiniz.