Günümüzde 3D baskı teknolojileri giderek popülerlik kazanmaktadır ve bu alanda SLA (Stereolitografi) ve DLP (Dijital Işık İşleme) teknolojileri öne çıkmaktadır. İşte bu blog yazısında, SLA ve DLP 3D baskı teknolojileri arasındaki temel farklara odaklanacağız. Her iki teknoloji de benzersiz avantajlar sunarken, özellikleri ve işleyişleri arasında bazı ayrımlar bulunmaktadır. Bu makalede, SLA ve DLP’nin nasıl çalıştığını, hangi malzemelerle uyumlu olduğunu, baskı hızlarını, hassasiyet seviyelerini ve sonuç olarak hangi durumlarda daha uygun olduğunu inceleyeceğiz. SLA ve DLP 3D baskı teknolojileri arasındaki farklılıkları anlamak, size en uygun olanı seçme konusunda yol gösterici olacaktır.

Reçine 3D baskı, sıvı bir plastiği ışıkla kürleme işlemidir. 3D baskının en eski biçimlerinden biridir ve hala eşsiz bir ayrıntı düzeyiyle en kaliteli baskılardan bazılarını üretir.

Reçineli Baskının Temelleri

3D baskı süreçleri arasında, SLA ve DLP tipik olarak parça karmaşıklığı ve hassasiyet açısından en yüksek standartlara ulaşabilen teknolojiler olarak görülüyor. Her ikisi de, tipik olarak spektrumun UV bölgesinde (365-405 nm) ışık kullanımına dayanır, ancak bazı yazıcılar ışığa duyarlı reçineyi iyileştirmek için görünür ışık kullanır. Basit bir ifadeyle, lazer veya projektör reçinede sıvıyı sertleştiren bir görüntü çizer. Reçinenin nasıl sertleştiğinden bahsetmeden önce, reçinenin ne olduğunu tartışmaya değer.

3D baskı reçinesi tipik olarak ışığa maruz kaldığında polimerleşen ve sertleşen epoksi veya akrilik ve metakrilik monomerlerden oluşur. Bu işleme çapraz bağlama denir. Işık, her katmanı oluşturan belirli şekiller veya desenler oluşturmak için reçine teknesinin üzerinde parlarken, katı bir nesne oluşur. Reçineye bağlı olarak, özellikleri yumuşak ve kauçuktan çok sert veya yüksek sıcaklık malzemelerine kadar büyük ölçüde değişebilir.

Farklar

1-SLA

1986 yılında geliştirilen SLA, orijinal 3D baskı teknolojisidir. Terim, 3D Systems’in kurucusu Chuck Hull tarafından icat edildi . Bu, baskı sürecini ticarileştiren ilk şirketti ve bugün hem amatörler hem de profesyoneller tarafından kullanılıyor.

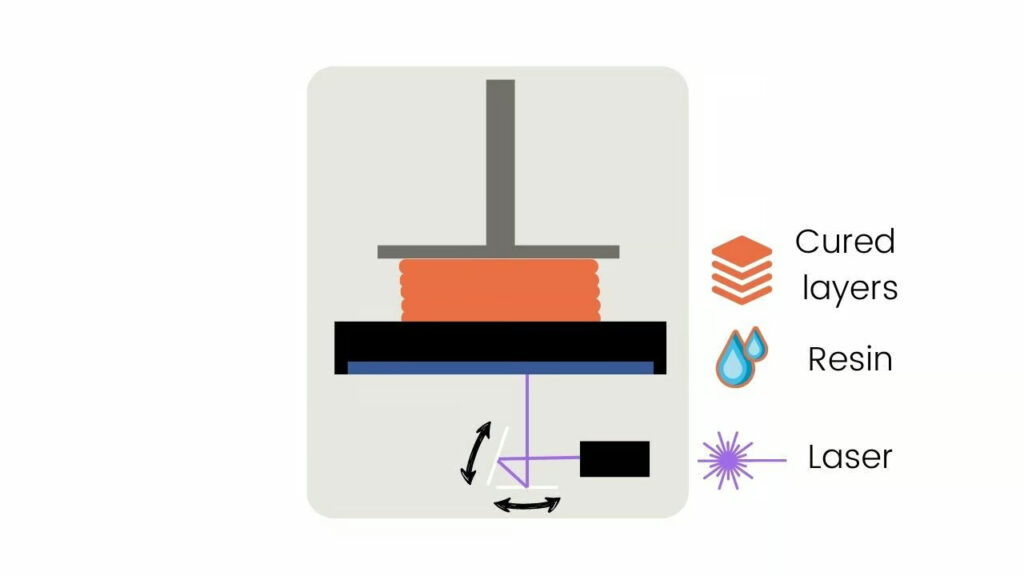

SLA baskı, bir katmanı sertleştirmek için reçinenin yüzü boyunca bir lazer ışınının yönlendirilmesini içerir. İlk SLA sistemleri tipik olarak lazer ışınını, genellikle yukarıdan aşağıya yönlendirme olarak adlandırılan bir konfigürasyonda ateşlenen reçinenin üzerine yerleştirdi. Bununla birlikte, modern sistemlerin çoğu, lazerin teknede bulunan reçineyi işaret ettiği aşağıdan yukarıya bir yönelime sahiptir.

Her iki durumda da, SLA yazdırma işlemi, nesnenin bir enine kesitini katman katman seçici olarak iyileştirmek ve katılaştırmak için X ve Y ekseni üzerinde galvanometre adı verilen aynalar kullanır. Lazer, bilgisayar kontrollü bir sürücü tarafından açılıp kapatılır, bu da reçinenin ışığın doğru yerlere çarpmasını sağlar. Her katman sertleştikçe, bir sonraki sıvı katmana yer açmak için yukarı doğru hareket eder. Tipik olarak, lazer bileşenin çevresini çizecek, ardından katı dolguyu çizecektir veya bunun tersi de geçerlidir.

Lazer noktasının gücü, fotopolimer içinde çapraz bağlama işlemini başlatmak için yeterli olmalıdır, ancak bu, çoğu modern sistemde bulunan bir katı hal lazeri ile kolayca elde edilebilir. Genel olarak, bu süreç harika sonuçlar verir ve sürekli olarak güvenilirdir.

Güçlü ve Zayıf Yönleri

SLA baskının en büyük avantajı lazer ile elde edilebilecek hassasiyettir. Görüntü katmanının bir raster’ı olduğu için sertleşen polimerde boşluk olmaz. Bunun yerine, yüksek düzeyde ayrıntıya sahip çok pürüzsüz bir yüzey kaplaması ile sonuçlanan sürekli bir kürlenmiş malzeme hattıdır.

Bu rasterleştirme veya çizim işlemi, DLP baskıya kıyasla en büyük dezavantajıdır, çünkü her katmanı iyileştirmek önemli ölçüde daha uzun sürer. Lazerler belirli bir dalga boyunda çalıştığından ve reçineler dalga boyuna bağlı olarak daha iyi veya daha kötü kürleştiğinden, üçüncü taraf malzemelerin kullanımını da bir şekilde sınırlar. Lazer tabanlı makinelerin çoğu ayrıca kendi malzeme çeşitleriyle birlikte gelir. Bununla birlikte, neredeyse tüm DLP sistemleri tek bir dalga boyunda çalışır, ancak bu gelecekte değişebilir.

2-DLP

DLP baskı teknolojisi, medya uygulamaları için görsel projeksiyon sistemi olarak kullanılmak üzere Texas Instruments’ta Larry Hornbeck tarafından icat edildi ve daha sonra fotopolimer baskı için değiştirildi. Şirket, DLP’yi 1987’de yarattı, ancak ilk ticari sistemler, Digital Projection Ltd adlı bir şirketin onu pazara sunduğu 1997 yılına kadar ortaya çıkmadı.

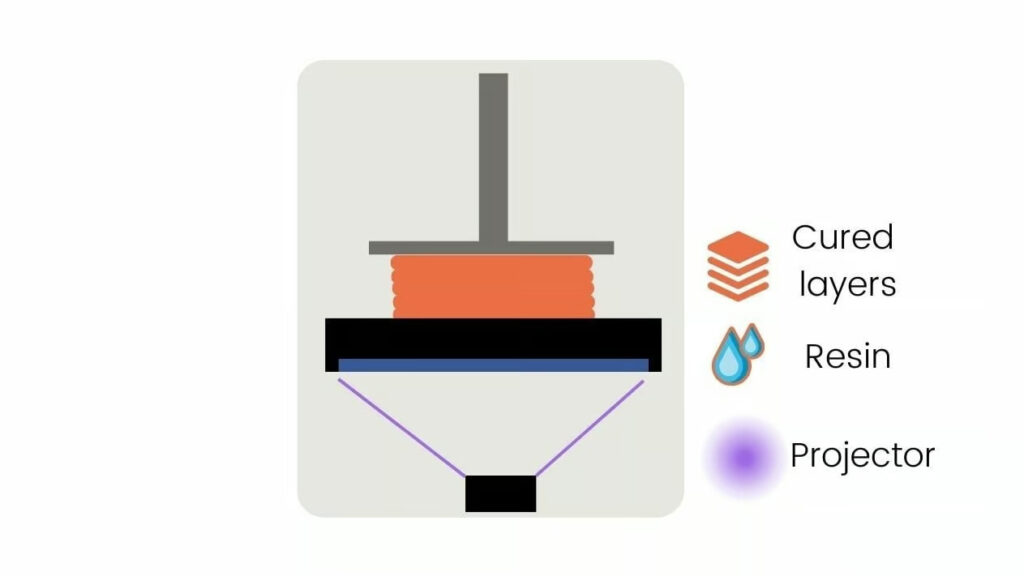

Bu baskı işlemi, lazer yerine her katmanın tek bir görüntüsünü yakmak için bir dijital ışık projektörü kullanır. Işık bir kez daha aynalar tarafından yönlendirilir, ancak bir galvanometre yerine bir dijital mikro ayna cihazı (DMD) kullanılır. DMD, ışık ve reçine arasında konumlandırılır ve yapı yüzeyinde doğru görüntüyü oluşturmak için tüm aynaların dönüşünü yönetir.

Modern ışık motorlarının çoğu, fotopolimerin gerçek sertleşmesini yapmak için ışık yayan diyotlar (LED’ler) kullanır. Açık ve kapalı durumları ayrı ayrı kontrol edilir ve artırılmış XY çözünürlüğüne izin verir. Tüm projeksiyon sistemlerinde olduğu gibi, görüntü yalnızca projektörün merceği ile üzerine yansıtıldığı düzlem arasında odak uzaklığı adı verilen belirli mesafelerde oluşacaktır. Mesafe ne kadar büyük olursa projektörün iyileştirme gücü o kadar az olur.

DLP baskı, SLA’dan farklıdır, çünkü pikseller tüm görüntüyü bir kerede oluşturmak için reçineye yansıtılır. Bu, işlemi çok daha hızlı hale getirir, ancak görüntü kalitesi üzerinde de etkisi olabilir. Bununla birlikte, DLP hafif motorlar son birkaç on yılda önemli ölçüde geliştiğinden, bu daha az sorun haline geldi.

Güçlü ve Zayıf Yönleri

DLP sisteminin lazer tabanlı bir SLA sistemine kıyasla en büyük gücü, tüm katmanı bir kerede kürleyebilmesidir. Baskı hızı, SLA sistemlerinde olabilecek bir şey olan modelin boyutuna göre belirlenmez. Tek bir lazerin parçanın enine kesiti boyunca hareket etmesi gereken SLA’nın aksine, baskı yatağının tamamı projektör ışığına maruz kalabilir. SLA sistemlerinde lazer oldukça hızlı hareket eder, bu nedenle küçükten büyüğe nesneler bir DLP makinesinden daha hızlı yazdırılabilir. Ancak, büyük modeller ve tam klişe baskı boyutlu partiler için DLP, sonuçları daha hızlı sağlayacaktır.

DLP sistemlerinin diğer bir avantajı, genellikle SLA makinelerinden daha uygun maliyetli olmaları ve kalibre edilmelerinin daha kolay olmasıdır. Buna karşılık, SLA makinelerinin genellikle onarım için üreticiye gönderilmesi gerekir.

Ancak DLP sistemleri, SLA makineleriyle karşılaştırıldığında daha küçük yapı hacimlerine sahip olma eğilimindedir. Bunun nedeni, daha büyük yapı hacimlerinin daha büyük mesafeler gerektirmesi ve çok büyük bir mesafenin DLP yazıcının çözünürlüğünün çok düşük olmasına neden olmasıdır. Doğru yapılandırıldığında bir dezavantaj olmasa da, görüntü kalitesinin projektörün görüntüyü tam olarak odak uzaklığına yönlendirmesine bağlı olması, projektörü daha düşük kaliteli sonuçlara daha yatkın hale getirir. İyi haber şu ki, bu çoğu sistemde bir sorun değil.

Sistem piksel tabanlı olduğundan, görüntü kalitesi DMD’nin çözünürlüğüne bağlıdır. Sisteme bağlı olarak, görüntü kalitesi SLA makinelerine kıyasla daha düşük olabilir ve pürüzsüz olmayabilir. Bunun nedeni, parçanın lazer sistemindeki gibi sürekli bir çizgi yerine pikseller halinde kürlenmesidir. Ancak modern sistemlerde, yakından incelemeden farkı anlayamazsınız.

Kürleme düzleminde tutarlı enerji yoğunluğu elde etmek, DLP sistemlerinde daha zordur. Bazen, bunu hesaba katmak için katman görüntüsünün önceden değiştirilmesi gerekir. DLP’de daha zordur çünkü ışık kaynağı uzayda tek bir noktayı değil, DMD çipinin yüzeyini kaplamalıdır. Her pikselin aynı ışık yoğunluğunu elde etmesini sağlamak, lazerin yoğunluğunu tutarlı tutmaktan daha zordur. Bu kısım, sistem fabrikada devreye alındığında yapılır, bu nedenle genellikle bu konuda endişelenmeniz gerekmez. Ancak, düzgün bir görünüm elde etmek için genellikle görüntü parlaklığını değiştirdikleri için kenar yumuşatma gibi görüntü işleme tekniklerini daha zor hale getirir.

İster DLP ister lazer tabanlı bir sistem olsun, makinenin hareketi aynı olabilir. Bu görüntü kaynakları, yalnızca her katman kürleme için görüntü kalitesini etkiler. Işık kaynağının dalga boyuna bağlı olarak, bazıları biri veya diğeri için optimize edilmiş olsa da hem DLP hem de SLA sistemleri aynı malzemeleri kullanabilir. Optimizasyon çoğunlukla pikselin boyutu ve ışığın enerji yoğunluğu etrafındadır. Her iki işlem için son işleme, aynı yıkama ve ardından son sertleştirme adımlarını takip eder, ancak yüksek güçlü DLP sistemleriyle daha az son sertleştirme gerekebilir.

SLA | DLP |

| Tek lazer, parçanın enine kesiti boyunca hareket eder | Baskı yatağının tamamı ışık kaynağına maruz kalır |

| Daha ayrıntılı baskılar sunar | Baskı hızı, SLA’nın aksine model boyutuna bağlı değildir |

| Derleme hacmi çözünürlüğü belirlemez | Daha büyük yapı hacmi, daha düşük çözünürlük anlamına gelir |

| Genellikle daha yüksek bir fiyat etiketi ile gelir | Meraklılar için daha erişilebilir |

SLA ve DLP 3D baskı teknolojileri arasındaki farklılıkları anlamak, size ihtiyaçlarınıza en uygun çözümü sunacak olanı seçmenizde yardımcı olacaktır. Her iki teknolojinin avantajları ve dezavantajları göz önüne alındığında, kullanım senaryonuza, baskı hızına, hassasiyet seviyesine ve tercih ettiğiniz malzemelere bağlı olarak tercih yapabilirsiniz. SLA, yüksek hassasiyet ve detay gerektiren projeler için ideal bir seçenekken, DLP daha hızlı baskı süreleri sunarak seri üretim ihtiyaçlarını karşılayabilir. Sonuç olarak, bu blog yazısında sunulan bilgileri kullanarak, SLA ve DLP 3D baskı teknolojileri arasındaki farkları anlamak ve baskı ihtiyaçlarınıza en uygun olanı seçmek için daha bilinçli bir karar verebilirsiniz.

Sonraki yazımızda görüşmek üzere.

3D Tasarım, 3D Tarama ve 3D Baskı Konularında İlave Sorularınız ve İhtiyaçlarınız İçin Anında 3D3 Technology Uzman Ekibi ile İletişime Geçebilirsiniz.

Bize Yazın

info@3d3teknoloji.com adresine mail atın.

Müşteri Hizmetleri

0850 305 25 75 numaralı telefondan bize ulaşın.