Selamlar 3D3 Teknoloji takipçileri! Bu yazımızda SLA 3D baskının kullanımı ve avantajlarının detaylarına ineceğiz. Selektif Lazer Sinterleme (SLS) 3D baskı, özellikle son teknolojik gelişmelerle birlikte en öne çıkan yenilikçi yöntem haline getirmiştir. SLS 3D baskının sunduğu yüksek hassasiyet, dayanıklılık ve karmaşık geometrilerin üretimindeki esneklik, onu birçok sektör için vazgeçilmez kılmaktadır. SLS 3D baskının sunduğu yüksek hassasiyet, dayanıklılık ve karmaşık geometrilerin üretimindeki esneklik, onu birçok sektör için vazgeçilmez kılmaktadır. Otomotiv, havacılık, tıp ve tüketici ürünleri gibi çeşitli alanlarda kullanılan SLS 3D baskı, maliyet etkinliği ve hızlı üretim süreleri ile de dikkat çekmektedir.

Özellikle Sinterit Lisa SLS 3D yazıcı ve yan ekipmanları ile SLS 3D ekosistemine çok büyük yenilikler getirmeye devam etmektedir.

Mükemmel mekanik özelliklere ve yüksek çözünürlüğe sahip mühendislik sınıfı parçaları hızlı bir şekilde oluşturma becerisiyle ödüllendirilen SLS 3D baskı, mühendislerin ve endüstriyel tasarımcıların işlevsel hızlı prototipler ve daha büyük hacimli son kullanım parçaları için başvurduğu şeydir.

Yakın zamanda manşetlere çıkan SLS baskılı parçalardan biri, 2023 NBA Slam Dunk yarışmasında ilk kez sahneye çıkan Wilson Sporting Goods’un 3D Havasız Prototip Basketboluydu. Teknolojinin parçaları tek parça halinde ve esnek malzemelerle basma yeteneğini sergileyen prototip basketbol, gelecekte spor mağazalarının raflarında yerini alabilir.

En basit tabirle SLS teknolojisini şöyle özetleyebiliriz; toz halindeki plastik malzemeyi katman katman 3 boyutlu şekiller halinde birleştirmek için lazerler kullanılıyor. (Bazı makineler metal parçalar yapabilir, daha fazlası aşağıdadır) Bu, toz yataklı füzyon 3D baskının bir kategorisidir.

SLS teknolojisinin en çok kullanıldığı sektörlere şimdilik şunları örnek verebiliriz;

- Otomotiv (astarlar ve fikstürler, prototip arabalar, yarış arabası parçaları)

- Havacılık (prototipler, aletler, hava kanalları)

- Tıp ve sağlık hizmetleri (protezler, diş telleri)

- Tüketici elektroniği (kılıflar, prototipler)

- Askeri (yedek parçalar, kulplar)

- Ağır Sanayi (kum döküm kalıpları, takımlar)

SLS 3D baskı bugün yaygın olarak kullanılıyor çünkü dayanıklılık, yüzey kalitesi ve hassasiyet açısından enjeksiyonlu kalıplama ürünlerine rakip oluyor ancak daha küçük miktarlarda üretmek çok daha ucuz ve daha hızlı. Ek olarak, enjeksiyonlu kalıplamayla karşılaştırıldığında 3D baskı, enjeksiyonlu kalıplamanın üretemediği iç kanallara, kafes yapılara ve diğer geometrik açıdan karmaşık özelliklere sahip parçalar oluşturabilir.

Şimdi bu teknolojinin nasıl çalıştığı ile ilgili detaylara inelim.

SLS 3D Yazıcılar Nasıl Çalışır?

SLS, bir polimer tozunun parçacıklarını seçici olarak sinterlemek (eritmek değil) için bir lazer kullanan, bunları bir 3D tasarım üretilene kadar katman katman bir şekilde ısı ve basınçla birleştiren bir toz yatağı füzyon tekniğidir. Bir SLS yazıcıda farklı türlerde (fiber lazer, diyot lazer, CO2 vb.) ve güçlerde (10 watt, 60 watt, 100 watt, 1.000 watt) bir veya daha fazla lazer bulunabilir .

İşlem, toz malzemeyle dolu toz kutusunun polimerin erime sıcaklığının hemen altına ısıtılmasıyla başlar. Yeniden kaplama bıçağı, yapı platformu boyunca ince bir toz tabakası yayar. Daha sonra, bir lazer (veya lazerler) katmanın dış hatlarını tarar ve toz parçacıklarını sinterler. Parçanın tamamen sağlam olduğundan emin olmak için istenen bileşenin tüm kesiti taranır. Bir katman tamamlandığında, yapım platformu aşağı doğru hareket eder ve bıçak, yüzeyi temiz bir toz yayılımıyla yeniden kaplar. Bu işlem parça veya parçalar tamamlanıncaya kadar tekrarlanır.

Yazdırma işlemi tamamlandıktan sonra, bunu takip eden oldukça fazla sayıda işlem sonrası işlem vardır. Baskı odası soğuduktan sonra (ki bu saatler sürebilir), katı 3D baskılı parçanın sinterlenmemiş gevşek toz yatağın içinde kaplandığını fark edeceksiniz. Parçalarınızı kazmak için yapım odasını toz giderme istasyonuna götüreceksiniz. Bir fırça, basınçlı hava üfleyici veya başka bir püskürtme tekniği kullanarak gevşek tozu çıkarır ve bir sonraki baskıda kullanmak üzere toplarsınız. İlave toz giderme üniteleri karışıklığı azaltır, ancak doğal olarak SLS yatırımınızın toplam maliyetini artıracaktır.

Diğer bazı 3D baskı teknolojilerinin aksine, kalan toz bir sonraki baskı işi için yeniden kullanılabilir. Makineye bağlı olarak bir sonraki baskı için %10 ila %70 oranında taze toz eklemeniz gerekecektir.

SLS Teknolojisinin Avantajları

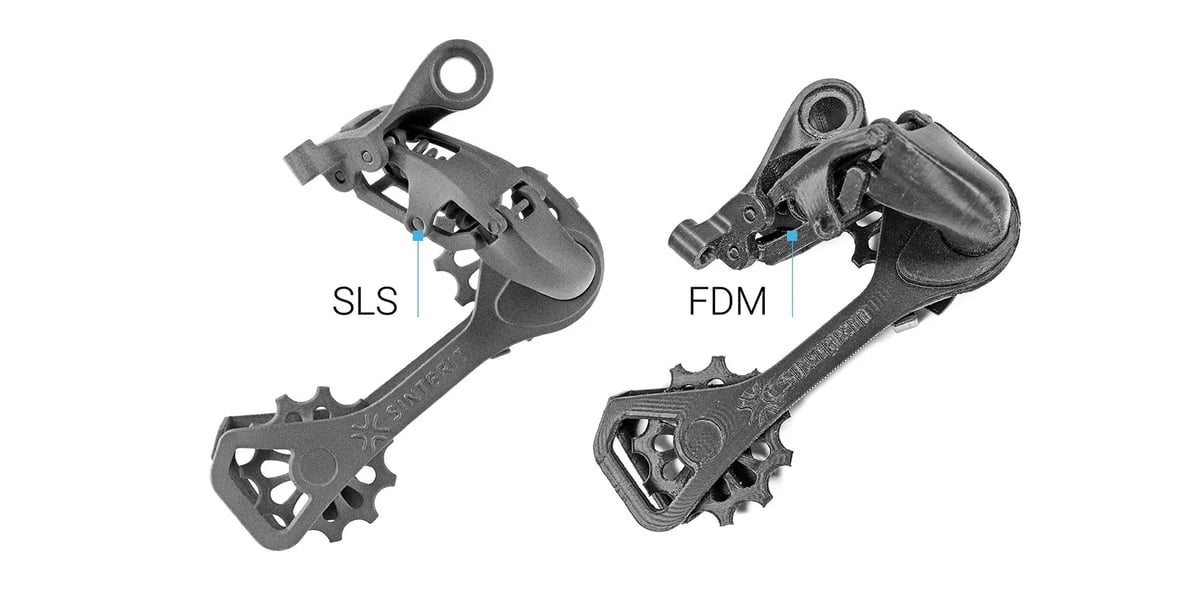

Polimer filament kullanan 3D yazıcılar (FDM yazıcılar olarak adlandırılır) yerine SLS teknolojisinin seçilmesinin temel nedeni, mükemmel ve tutarlı mekanik performansa ve yüzey kalitesine sahip baskılar elde etmektir. Kesinlikle FDM endüstriyel parçalar için kullanılır ve özellikle PEEK ve karbon fiber dolgulu naylon gibi mühendislik sınıfı malzemeler kullanıldığında inanılmaz derecede güçlü parçalar üretebilir, ancak SLS genellikle kolayca boyanabilen ve cilalanabilen yüzey kalitesi nedeniyle seçilir. hız ve tek bir baskı döngüsünde küçük parça partileri üretme yeteneği.

Mekanik özellikler

SLS’de kullanılan lazerler, polimer parçacıklarını katı bir maddeye dönüştürür, böylece katmanlar pratik olarak algılanamaz. Güç ve dayanıklılık, enjeksiyonla kalıplanmış parçalarla aynı seviyededir (veya onlardan daha iyidir). Karbon fiber katkılı Naylon gibi endüstriyel sınıf malzemelerle yapılan SLS 3D baskı, zorlu koşullarda kullanıma yetecek kadar güçlü parçalar üretiyor.

Tasarım Fırsatları

Mühendislerin enjeksiyonlu kalıplama veya işleme yerine SLS 3D baskıya yönelmelerinin bir başka nedeni de, geleneksel üretim yöntemleriyle mümkün olmayan veya pratik olmayan karmaşık tasarımlara sahip parçalar üretebilmesidir. Tasarımcılar normalde birden fazla parça gerektiren karmaşık montajları birleştirebilir. Bu, zayıf bağlantıların hafifletilmesine ve montaj süresinin kısaltılmasına yardımcı olur. Gücü korurken ağırlığı azaltmak için parçalar iç kafes yapılarıyla oluşturulabilir.

Hızlı ve Üretken

SLS baskı, işlevsel, dayanıklı prototipler ve son kullanım parçaları için genel olarak hızlı bir katmanlı üretim teknolojisidir ancak hız, yazıcıya bağlıdır. Örneğin endüstriyel bir 12 lazerli SLS yazıcı, tek lazerli bir makineden daha hızlı baskı yapar. Bununla birlikte SLS, FDM’de kullanılan katman biriktirme yöntemlerinden daha hızlıdır.

Ayrıca tek seferde tek bir parça yazdırmakla da sınırlı değilsiniz. Aslında, yapı odanızı ağzına kadar parçalarla doldurabilirsiniz; bu, özellikle aynı anda birden fazla yineleme yazdırmak için kullanışlıdır.

Ekonomik

Özellikle düşük hacimli yedek parçalar, prototipler ve özel aletler için parça bazında SLS 3D baskı, herhangi bir alet veya kalıp gerekmediği için geleneksel üretim yöntemlerinden daha ucuzdur.

İşletmenizin küçük tirajlı ürünlere, prototiplere ve aparatlar ve fikstürler gibi benzersiz parçalara ihtiyacı varsa, makine ve malzemeleri satın aldıktan sonra bile SLS 3D baskı genellikle daha uygun fiyatlı bir çözüm olarak ortaya çıkar. Bununla birlikte, SLS parçalarınızı katmanlı üretim servis bürosundan sipariş etmenin daha uygun maliyetli olacağı garanti edilir.

SLS Malzemeleri

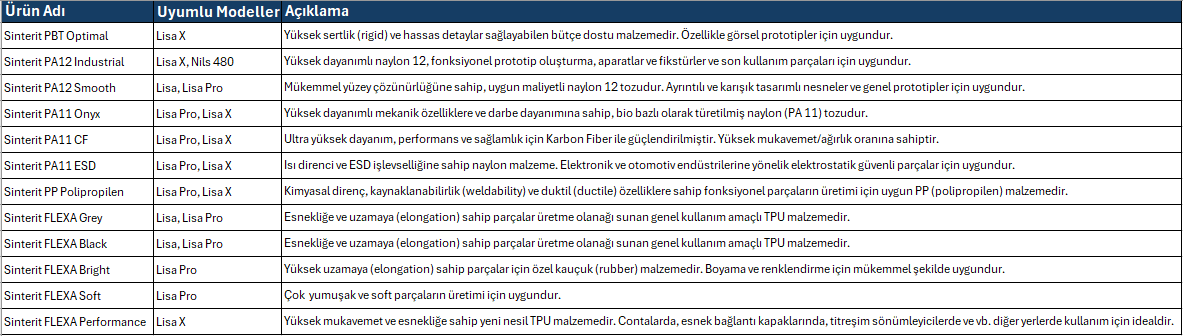

Özellikle Sinterit Lisa SLS 3D yazıcıları farklı özelliklerde powder seçenekleri ile geniş bir malzeme yelpazesi sunar. Sinterit Lisa 3D yazıcı toz malzemeleri ile ilgili detaylı bilgi almak için tıklayınız.

Bu yazımızda SLS teknolojisinin özelliklerinden ve avantajlarından detaylı bilgiler vermeye çalıştık. 3D3 Teknoloji olarak Sinterit Türkiye distribütörü olduğumuz andan itibaren SLS teknolojisini siz değerli takipçilerimiz ile paylaşarak avantajlarından faydalanmanız için bilgilendirici içeriklerimize devam ediyor olacağız. Sonraki yazılarımızda görüşmek üzere!

Sinterit Lisa 3D yazıcı, yardımcı ekipmanları ve sarf malzemeleri 3D3 Teknoloji'de! Ürünlerimiz hakkında detaylı bilgi için hemen bizimle iletişime geçin!

Bize Yazın

info@3d3teknoloji.com adresine mail atın.

Müşteri Hizmetleri

0850 305 25 75 numaralı telefondan bize ulaşın.